本项目客户位于宁波市北仑区,成立于2002年12月09日,经营范围包括精密型腔模、模具标准件及其他模具、汽车零配件、压铸件等相关产品,产品在国内、国际拥有广阔的市场前景。

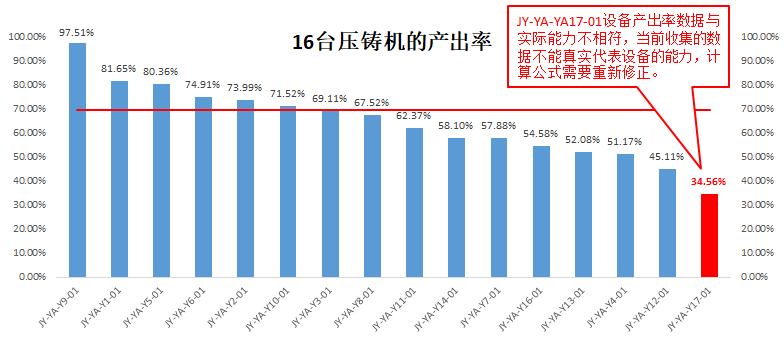

为了快速提高制造现场的生产效能,满足企业日益快速增长的业务需求,客户邀请文思特咨询师到企业进行实地调研。在现场走访过程中,主要针对生产车间现场管理和质量管理体系基础两个方面的内容进行了调查,同时,根据公司当前掌握的压铸生产数据进行产出率分析,结果如下:

总体调研的结论是,在生产车间现场管理方面:

1) 生产周转批量大,在制品堆积严重;

2) 产品终检、包装工艺流程存在多余的动作浪费,生产效率低下;

3) 产品批量质量问题时有发生,在前期策划环节,公司内部与顾客之间标准不统一;

4) 物料、设备、工装、模具状态标识不清,制约生产效率和管理效率。

压铸设备产出率分析方面:

1) 当前压铸车间收集的数据及其计算方法不能真实的反映设备能力,KPI指标设置不合理;

2) 日产量未按照生产计划来生产,而是设备能做多少就做多少,易导致在制品和库存积压。

质量管理体系基础方面:

1) 体系及流程的管理职责不明确,管理理念和原则不明确,缺乏合理统一的协调;

2) 体系文件束之高阁,甚至对公司员工设置了查阅权限,实际操作各行其是;

3) 公司未对质量管理体系各过程的相互作用、接口等关键节点实施跨职能部门的识别和评审,部门之间职责不清,扯皮推诿的情况严重。

3.1 提升生产效率,提高产品质量,降低生产成本;

3.2 建设一支“懂管理,有方法,具备高效问题解决能力”的人才队伍;

3.3 建立全面管理体系,使公司管理体系助力企业腾飞。

基于目前调研得到的结果,结合公司高层管理者期望以及专家意见,我们建议宁波吉烨公司后期的改进可以先建立一个较长周期的整体计划,并分步实施。整体的改进可分为三大阶段:

第一阶段,着眼压铸车间,梳理压铸生产过程,暴露问题,以压铸设备产出率提升为突破点;

第二阶段,导入精益生产系统,全面提升生产效率,提高产品质量,降低生产成本;

第三阶段,建立全面管理体系,使公司管理体系助力企业腾飞。

注:本案例重点阐述第一阶段项目的实施过程。

第一阶段的课题:提升压铸产能,提高压铸设备的产出率

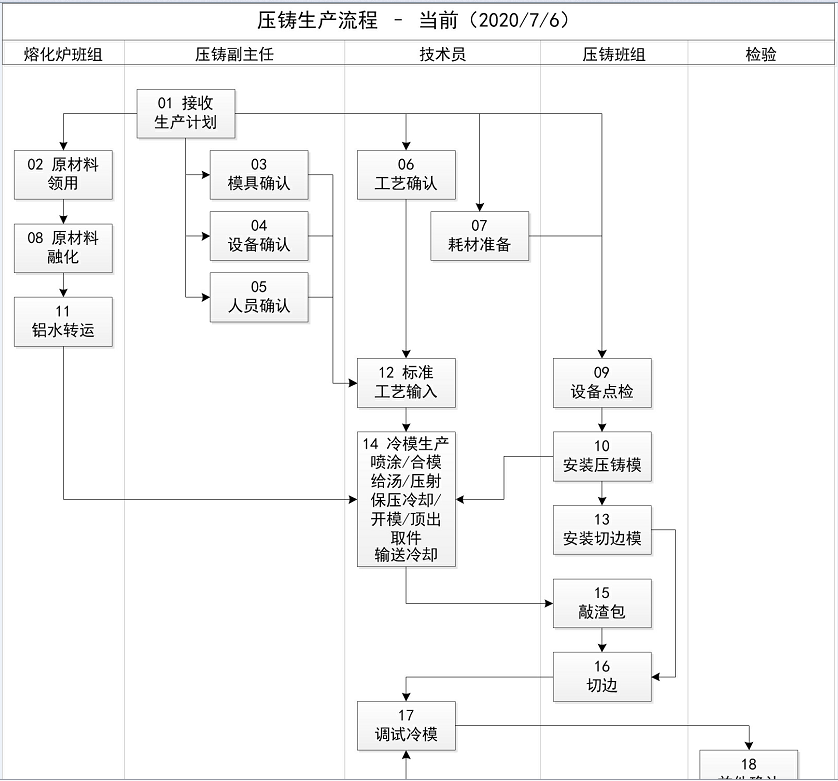

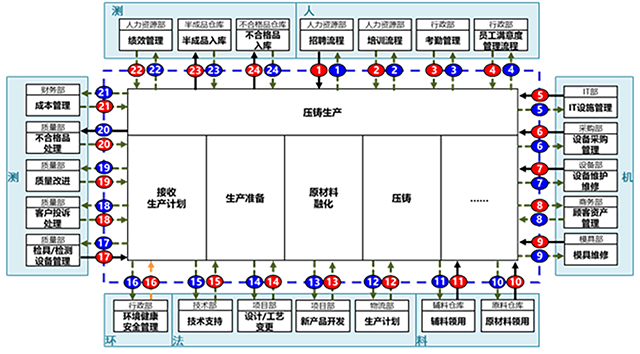

5.1 梳理压铸生产流程现状,包括流程内部运行状况与外部其他相关职能对压铸生产的支持与配合情况两个方面。

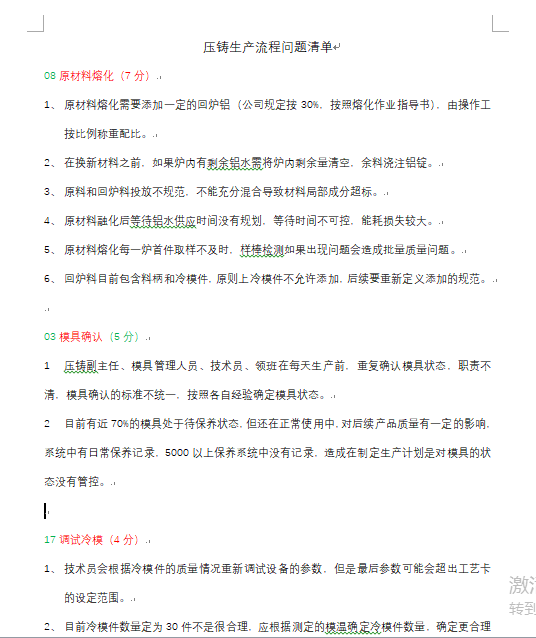

流程内部运行状况:绘制压铸生产当前流程图,选择关键岗位员工进行访谈,深入了解压铸生产当前的具体情况,形成问题清单。

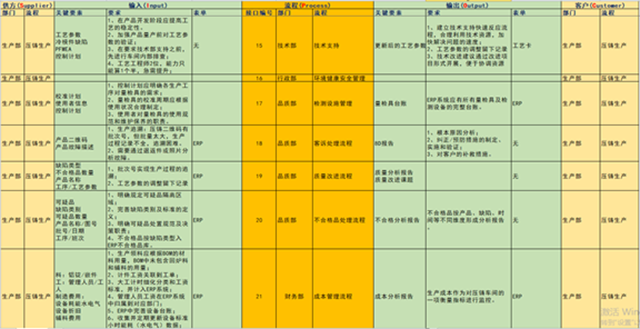

外部其他相关职能对压铸生产的支持与配合:通过绘制流程边界图,识别与压铸生产相关的外部流程及责任部门,明确与压铸生产流程的输入输出关系。

识别压铸生产与各相关部门协同工作过程中的问题点,明确接口的需求。

问题汇总和重要度评估:汇总压铸生产过程内部和外部识别到的所有问题,在因果矩阵中进行打分,评估相对于产能提升的重要性。

5.2 设定产能衡量指标,收集数据,验证问题的严重性。

OEE(设备综合效率)是实际的生产能力相对于理论产能的比率,它是一种简单实用的生产管理工具,在全球制造业已得到广泛的应用,成为衡量企业生产效率的重要标准,我们就按照规范的OEE计算方法,收集数据,测量当前压铸生产OEE水平。

OEE = 设备利用率 * 生产效率 * 产品合格率

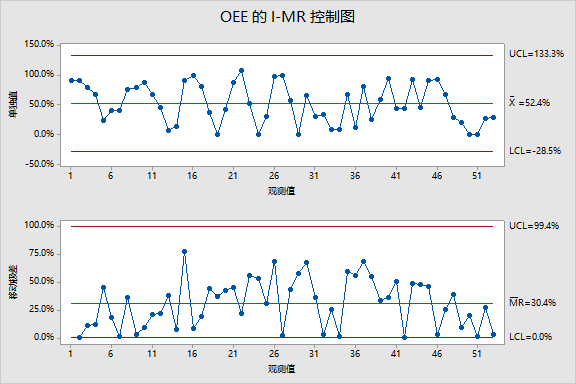

基于当前压铸车间采用的生产日报表格式,重新设计定制生产日志表单收集相关数据。经过两周的试运行,收集了共一百多份生产日报表,剔除无效和错误单据,最后有56单数据进入统计。

平均OEE为52.4%,分析构成OEE的三部分指标:

设备平均开机率:73.8%;平均生产效率:74.4%;平均合格率:84.8%

由于缺失部分未能组织生产的工单,且在填报过程中操作人员对停机类别的理解有误,实际平均OEE应远低于这一数值。总体OEE表现是稳定的。

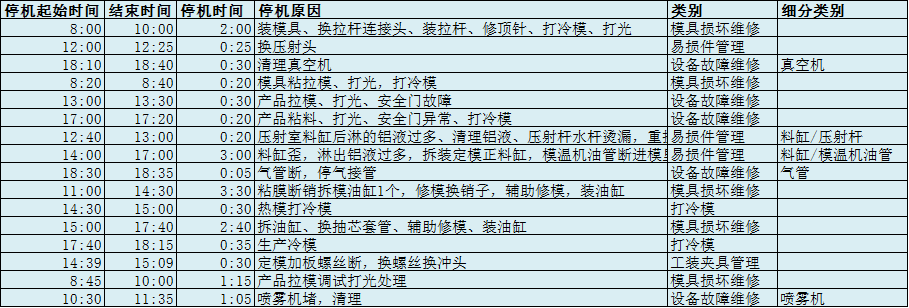

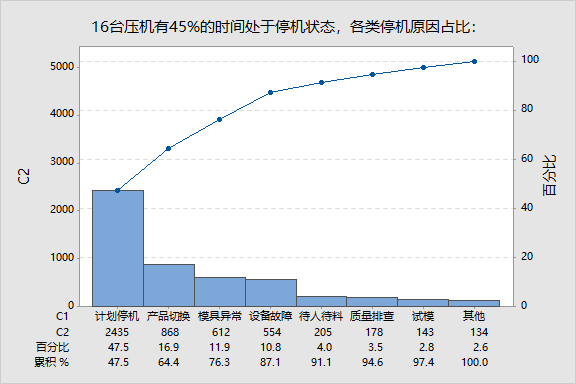

具体分析设备开机率的情况:

从柏拉图的停机类别来看,主要的停机原因是计划停机、产品切换、模具异常和设备故障。根据深入了解,计划停机和产品切换两类由于车间人员对选项的理解有误,主要还是由于操作工人员不足、模具异常和工艺异常造成的停机。

所以造成压铸生产开机率低的四大主要原因是:操作工不足、模具异常、设备故障、工艺异常。且员工问题解决能力不足,现场问题反复发生,始终不能彻底解决。

生产效率的测算:由于前期开发过程中没有对压铸标准CT时间进行设定,所以当前74.4%的生产效率没有可行度。

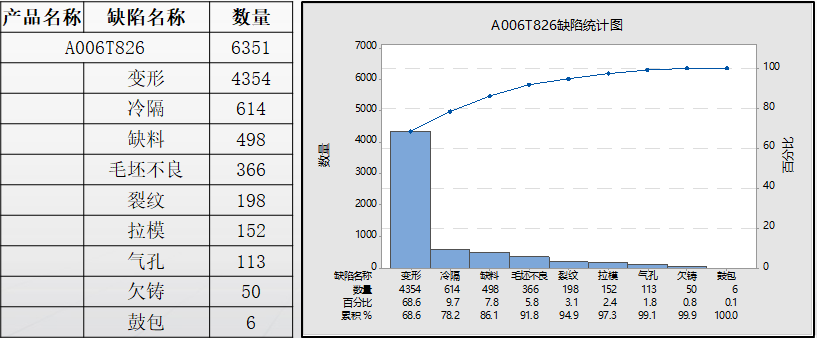

质量合格率:经过与质量部门的数据进行交差比对,84.8%的结果也不可信,主要原因是现场不合格品的判定、隔离存在很大的问题。

另外现场的质量问题也是反复发生,处理问题的职责和能力也是问题所在。

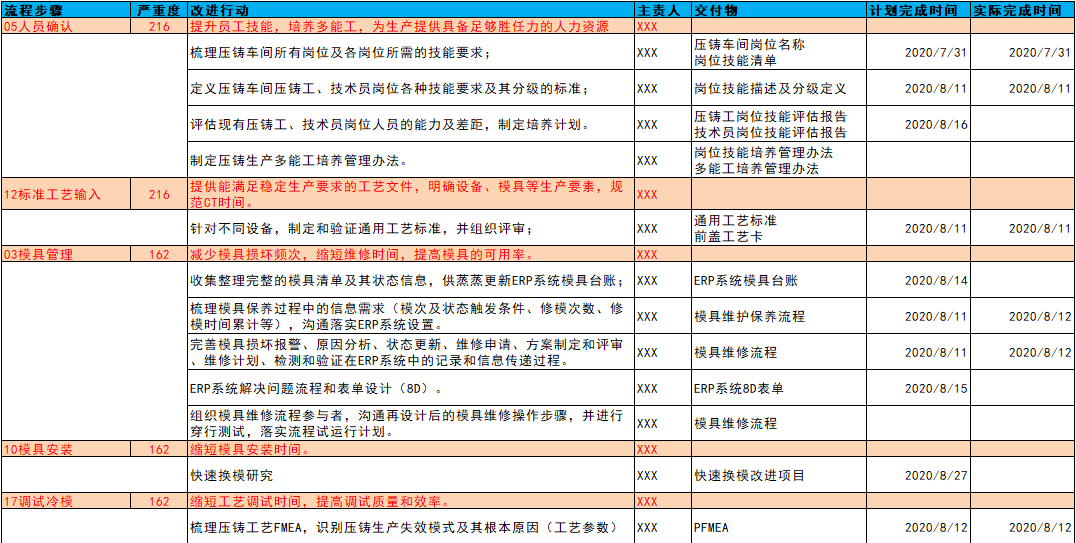

综合以上分析结果,改善的重点可以确定为以下几个方面:

1、 在招聘操作工的同时,提升员工技能,培养多能工,为生产提供具备足够胜任力的人力资源;

2、 按机台完善工艺文件,提供能满足稳定生产要求的工艺参数,明确设备、模具等生产要素,规范CT时间;

3、 明确模具管理职责,分析模具损坏的原因及维修过程,减少损坏频次,缩短维修时间;

4、 明确设备管理职责,分析设备损坏的原因及维修过程,减少损坏频次,缩短维修时间;

5、 按机台设置工艺卡,确定每台设备的工艺参数,减少工艺调试的频次,缩短调试时间;

6、 梳理不合格品处理流程,明确不合格品的判定、隔离、分析、汇报、改善和处置的职责和标准;

7、 完善压铸生产日志的完整性和准确性,并确保及时反馈和统计,为生产管控提供数据分析的基础;

8、 提升员工解决问题的能力。

5.3 制定改进措施并组织实施。

提升员工解决问题的能力:

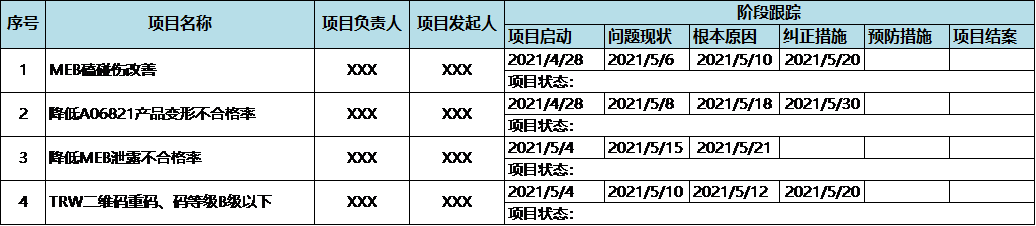

1、 将8D法作为问题分析和解决的规范,组织培训,标准化改善方法和工具;

2、 分析当前最主要的产品质量、模具、设备问题,确定改善项目,指定改善负责人;

3、 以FTA为原因分析的通用工具,重点加强根本原因分析能力以及数据收集和验证的培训和辅导;

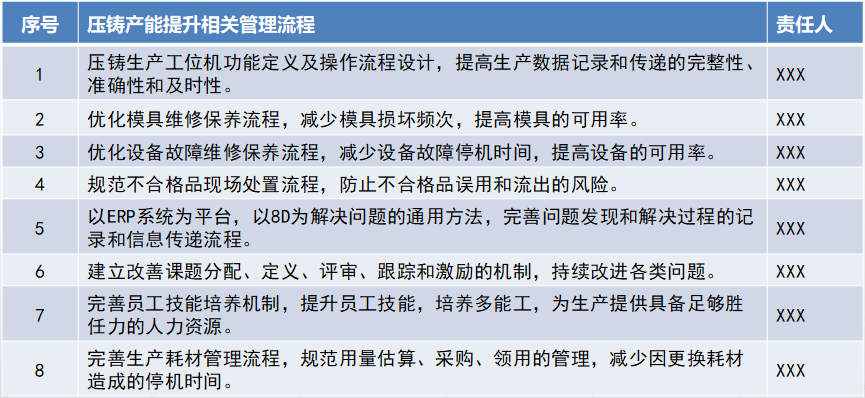

优化管理流程:

客户投诉同比有较大减少/生产线因原材料质量问题停工问题大幅减少。部分改善成果数据如下:

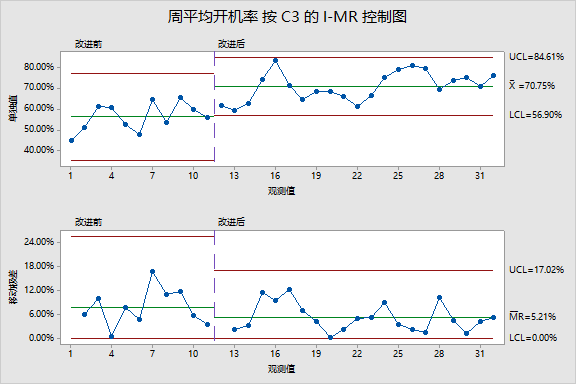

6.1 实现每台压铸设备的工位机设置,实时记录设备状态,并通过ERP系统统计开机率数据。

经过3个月的试运行,从2020年10月份开始,正式实行工位机对压铸生产现场的实时监控,根据ERP系统收集的数据,统计改进前后的开机率(首批改进项目的完成时间为20年12月底)。

改善前后压铸设备开机率对照:

改进前平均开机率为56.18%;

改进后平均开机率为70.75%,且数据呈平稳上升的趋势,持续改进的效果显著。

6.2 成立持续改善管理委员会,确定副总经理作为执行主席定期回顾主要问题,选择和分配新的改善课题、形成持续改善的机制。

6.3 启动产品研发流程优化项目,规范工艺流程的前期开发设计,完善产品量产后的各类技术文件。

…………………………………//好课推荐\\…………………………………