知识分享 | 关于精益变革的体系化思考

2022-02-24

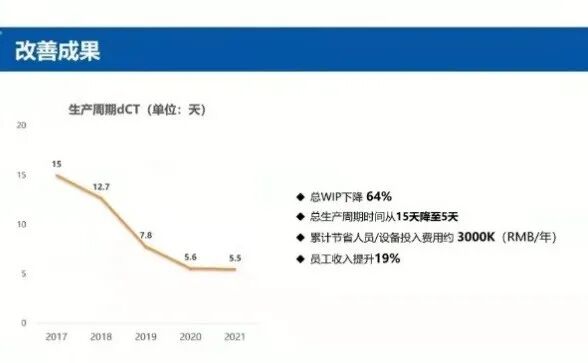

最近我听了某平台的一个题为“循环经济下的流动体系”的讲座,非常有感触。课中有企业高管参与,他除了分享了改善的路径和前后对比(库存,交期等,见下图),还分享了他个人收获的益处。他说,现在面对的挑战和工作重点与之前不同了,现在除了完成日常工作之外,大部分时间都用在中长期的策略思考与持续改进方面,培养人才方面,还有更多的时间可以自我学习成长。

相信实施过精益变革的企业,中高层的体会都是一样的。精益变革,若想实施长久,成功,不仅要形似更要神似。基于对直播课的理解,也根据本人的经历和经验,我跟大家分享如下几点感受:1. 精益变革,要纳入战略层面,需要高层的亲自参与!

课程中高层的分享,足以说明他的参与度和推动力。

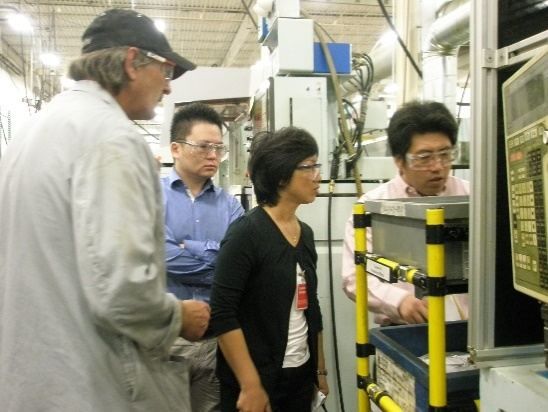

我曾经在2013年去集团美国工厂参观学习,这个工厂是当时集团的模范工厂,工厂总经理头发花白,精神矍铄。他告诉我们,我们所见的成果,是他们经历了十年的结果,前五年都是在内外部专家的辅导下实施的,后五年自己继续做。他也有上面的类似收获。我们还跟随他实施了一次LPA,他们的LPA内容扩展了,不止聚焦在质量方面,把看板拉动一些需要维护的精益元素也纳入其中。他们的变革由简单到复杂,由基础到高阶,并未极度追求短期收获。2. 精益体系的实施方式路径可以多样式,系统推进是首选。借用老东家的精益屋说明此观点。没有坚实的基础,很难应用高阶工具,也达不到变革的终极目标。精益思想,就是让物流,人流,信息流流畅起来,以最短的最优的路径最快速的完成交付任务,让顾客开心满意。一切使得这些流动慢下来,停下来的问题,都是精益改善/变革的对象,优先做什么?就要有所考虑,毕竟一口吃不出个胖子。任何企业,良好的现场秩序永远都是制造企业的首要追求,舒畅的工作环境除了能给顾客增加信心也会让员工身心愉悦。5S和TPM作为现场管理基础的基础,本人辅导这类改善项目很多,感触颇深。很多员工说,渠老师,我们以前也做5S,好像就是做卫生啊!老师您看到的问题,为什么我们看不到?为什么老也保持不住成果?……实践证明,很多企业并未理解5S的内涵和哲学思想。很多企业,还是传统的布局理念,物料流动费人费时,物料走遍工厂的角角落落才得以出厂。新项目,产能提升,新建工厂都可以借机重新规划,但我们看到太多企业丢失了这些机会,后续还得付出改进成本。3. 实施精益变革,是改善文化的建立,也是人才培养的过程。

直播课主讲李老师在课程总结的发言中说,精益实施伴随着人才培养,我深以为然。

在美国学习的过程中,该工厂精益经理并没有陪同很多,说“员工解释不了的,我来解释”。在与该工厂员工的沟通中,他们个个几乎对所用到的拉动、看板、物料运送路径与周期、PFEP、Problem solving,侃侃而谈,让我大为惊讶。一位近60岁的生产一线员工如数家珍般为我们陈述,遇到他不能解释的,便说“我们还没做到perfect呢”。可爱的老师傅!让我深感这样的群众基础,就是做精益变革的基础。

本人观点,在实施初期,一定要用外部资源。他们实战经验更丰富,经历了成功与失败的洗礼后,能让企业走更少的弯路。跨国集团内部,工厂外部的资源,有些是可以用的,不过可能存在一些问题。因为他们通常带有一些行政指令,但为什么要做,这个问题解答的并不理想。企业可以在外部精益大师的引领和推动下,通过循序渐进的推行变革,建立企业自己的精益人才梯队。精益变革需要有战略的策划和坚韧的实施,不是一蹴而就的。短期的收获,是否可以维持,取决于是否能成体系。希望有更多的企业领导人能相信、实践精益变革,并获得精益变革带来的益处!