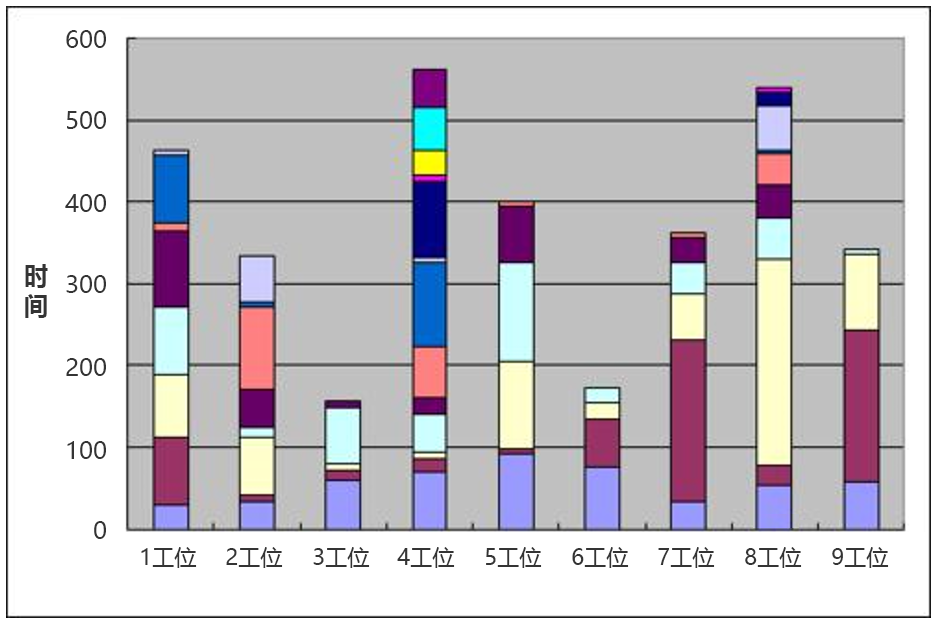

等待浪费是七大浪费之一。我们在咨询工作中经常在装配生产线观察到有的工位因工作不饱满而等待,或在某个工位前,堆积了一定数量的产品。这些现象都是由于生产线不平衡造成的。

生产线的能力是由其能力最低的工序/工位决定的,工序/工位之间,能力差别越大,产线就越不平衡,产线的效率也就损失越大。

其测算方法为:线平衡率 = 总作业时间 /(瓶颈工序时间*该线总工序数)* 100%

作为现场管理人员,在发现问题后,该如何推进线平衡的改善活动呢?根据我们的咨询经验,推荐按照以下路径实施:

1.线平衡分析:对所有工序进行负荷分析,发现瓶颈工序;

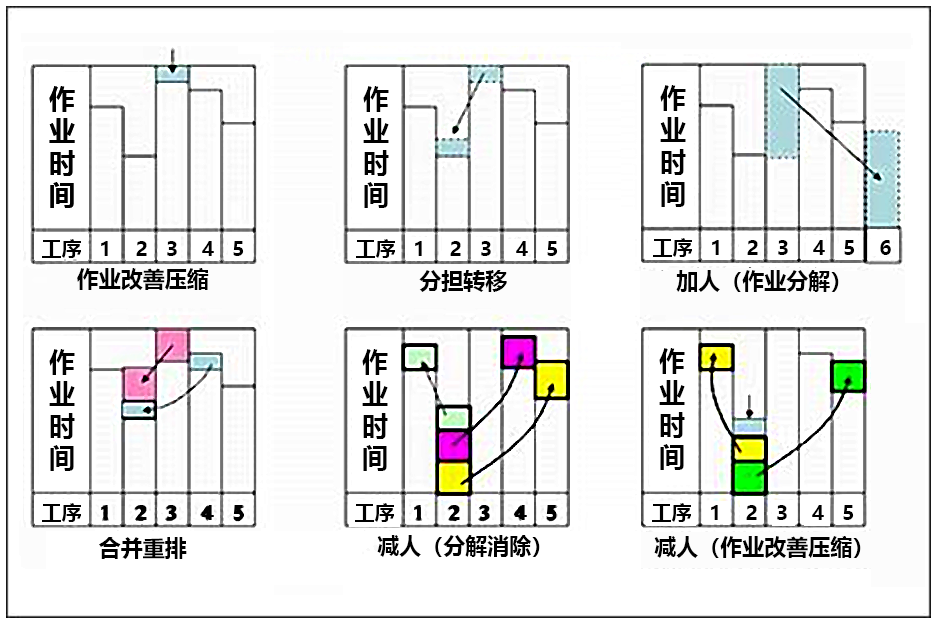

2.分担转移:将瓶颈工序部分作业转移到其他作业负荷小的工序;

3.瓶颈改善:通过改善,缩短瓶颈作业时间,包括:改进工装工具、使用自动化、提升作业技能、改善作业布局等;

4.改善合并:对作业时间短的工序进行合并,使其作业时间接近瓶颈工序;

5.重新分配:对整条产线的人员、作业进行重新排列分配,形成新的分配方式和顺序。

在现场改善活动中,瓶颈改善应排在整条产线优化的最优先位置。那是不是其他工序就不需要改善而保持现状就可以了呢?

|| 往期回顾 ||

01 精益术语 Lean Lexicon: 自働化 (Jidoka) / 准时化生产 (JIT)

02 精益术语 Lean Lexicon: 与时间有关的术语

03 精益术语 Lean Lexicon: 价值流图(VSM)相关的术语

04 精益术语 Lean Lexicon: 与库存相关的术语

05 精益术语 Lean Lexicon: 与生产过程准备有关的术语

06 精益术语 Lean Lexicon: 为每个产品做计划(PFEP)

07 精益术语 Lean Lexicon: 支持准时化生产的工具

08 精益术语 Lean Lexicon: 与TPM有关的术语