北京三重华星电子科技有限公司成立已有40多年,是一家长期致力于DFM设计、物料选型认证、电子装联工艺设计、自动化测试和质量控制的研究,为信息通信,航空航天、雷达导航、工业控制等行业的客户提供优质的DFM评审,电子装联,产品测试服务。

2.1 公司曾经推进过现场5S管理项目2次,第一次推进是某一咨询公司辅导的,第二次是内部启动的,但公司内部感觉效果一直不是很好,5S很难坚持;

2.2 现场空间小,但物品堆得很满;

2.3 现场的在制品非常多,也可以看到过多的搬运;

2.4 三重华星公司决定聘请文思特(北京)管理咨询有限公司辅导,第三次推进现场5S管理,范围为整个区域。

3.1 使现场5S管理水平得到持续提升,为精益生产和提升产品质量夯实基础;

3.2 使全体员工对5S的理解得到深化和提高;

3.3 提高工作效率和降低成本;

3.4 为三重华星培养5S管理人员人才,推动公司长期做好5S,最终达到世界级管理水平。

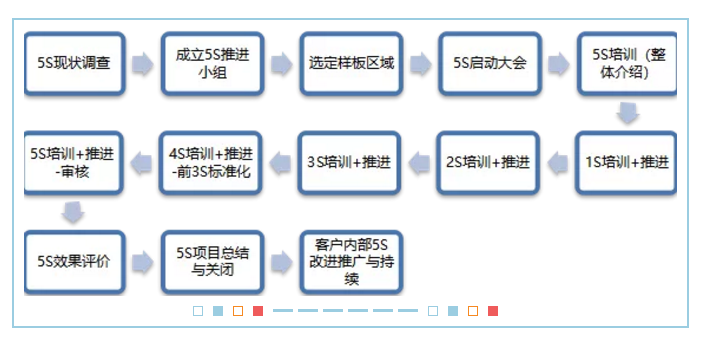

文思特公司5S咨询路线依照国际标准做法,结合了多年咨询指导的实践经验形成如下咨询线路:

推进的方法如下:

4.1 正规的指导及专业工具应用,如:红牌作战、必需用品的判定准则、必需品清单、30秒测试等;

4.2 使用三定方法:定位、定名、定量,其原则为 “易见、易取,易放”;

4.3 通过三定管理、流程改善或其它必要的高阶精益工具(如生产线平衡、标准化作业等),节省场地空间,优化生产现场;

4.4 使用目视化管理,即看得见的管理,可以迅速准确地传递信息,异常情况能够及时被发现;

4.5 通过清扫,发现设备隐患并根除,使设备处在最佳状态;

4.6 通过标准化、制度化、规范化维持前面地3S成果,提高员工士气,增加企业形象。

5.1 两个样板间在做1S过程中,用了红牌作战的方法,而且在整理过程中,有45%的物品为非必需品,20%的物品为不再使用的物品。整理后,其输出物为“必需品和非必需品的判定准则”,“红牌规则”,“必需品清单”;

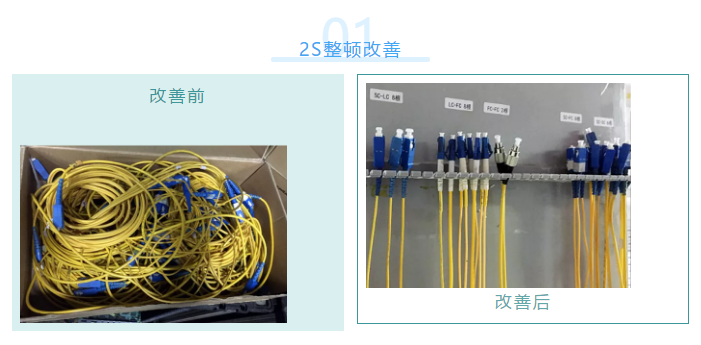

5.2 在2S推进过程中,始终考虑如何方便员工拿取和归位,让员工拿取物品的时间大大降低,基本上30秒之内,就能拿到想要的物品;地下仓库找物料的时间也有之前的十几分钟到30秒之内;

5.3 为了减少在制品,进行了布局优化,生产线平衡,及让产品流动起来的生产方式,让现场的在制品明显减小(30%~40%);

5.4 通过3S推进,现场干净明亮,之前现场有些压抑和沉闷的感觉,通过3S,进入现场感觉心情轻松和舒畅;

5.5 通过4S推进,把每个阶段的输出进行标准化,巩固前面3个S的成果,让5S能够保持住;

5.6 通过5S推进及现场审核,让5S不但得以保持,而且不断改进,提高现场的管理水平和员工的素养。

6.1 通过1S整理,现场空间利用率变大,车间的货架减少了7个;办公区域,小会议室真正利用起来了(之前放实验设备);楼上多了一个房间给仓库用。

6.2 通过2S整顿,查找物品时间减少,基本上是30秒之内找到想要的物品;

6.3 通过3S清扫,现场比之前较干净明亮;

6.4 生产线布局的优化,使行走和搬运线路明显缩短;

6.5 改善生产线的平衡率(001生产线及122生产线);

6.6 打破组别与组别之间的界限,让产品流动起来,使在制品明显减少;

6.7 地下库房的改建及管理的建立,由之前没有管理,到管理有序;

6.8 楼上库房布局的改善,提高库房空间的利用率和物流工作人员的工作效率。

…………………………………//好课推荐\\…………………………………