作者:文思特咨询公司咨询师杜建生

开篇语

读者朋友,您好!

在2022年5月,我与您分享了VDA 6.3黄皮手册的变化,这作为了VDA 6.3:2023版的铺垫。2023年元旦之际VDA QMC发布了最新版《VDA 6.3 过程审核》第四版的工具指南。本文将带您了解该版工具书的主要变化。

在正式进入介绍之前,先假设一下这样的场景:您已经接到了QMC工具书,但是还没有完整阅读。本人对该版工具书中存在的编辑性错误进行了勘误,供您阅读参考,勘误信息如下:

|

勘误内容 |

|

|

1 |

20页,2.3章节的第一句话“由”图2-1所示……“,实际18页给翻译成了”表2-1“ |

|

2 |

67页,“提示”里面遗漏了一个汉字(“过”)程步骤” |

|

3 |

93页 P2.6 星号项遗漏了“*”标记,在提问表综述里面是星号项 |

|

4 |

98页,P3.2*提问项描述与提问表综述里面有小的不同(评估→评价,虽然意思相同,但是不严谨) |

|

5 |

P4要素多数提问项中文描述与提问表综述里面不一致(虽然意思相同,但是不严谨) |

|

6 |

120页 Min中文文字排版错行了 |

|

7 |

124页,中文P4.9给标记成了星号项,提问表综述里面不是 |

|

8 |

149页 P6.3.1作为了星号项,在提问表综述里面不是(中英都错) |

|

9 |

115页,中文Min开头遗漏了一个汉字 “根据” |

|

10 |

136页 Min中最后两句与137页Min中的内容 貌似乱了“剩余料的两句话” |

|

11 |

143页,中文,Min最后一段 重复 |

|

12 |

145页,中文,示例里面“根据更换”应该是“工具更换” |

|

13 |

146页,中文,示例“SPC评估质量控制图”对照英文部分是两个示例(虽然不影响) |

|

14 |

167页,中文最后两条Min,对应的英文内容遗漏了(在公开Yellow 版本时候是有的) |

|

15 |

177页,下载链接提示的信息目前不具有参考性,网站上还是2016版对应的资料(期待以后会有模板一类的提供) |

VDA 6.3:2023版主要变化

相对于2016版,主要变化是:

|

− |

提问表中考虑到了软件方面 |

|

− |

本书内容与VDA方法进一步协调,即ASPICE和新零件的成熟度保证(VDA MLA) |

|

− |

P3和P4增加了关于采购活动的要求 |

|

− |

规范了审核员资质 |

|

− |

增加了实施远程审核的说明 |

|

− |

删除了第4章(“审核过程”),因其内容己包含在ISO 19011中 |

|

− |

从VDA 6.3中删除了第8章(“服务过程审核”) |

|

− |

删除了第10章(“最佳实践/经验教训”) |

|

− |

省略了对运输和零件处置(EU7)的评价 |

|

− |

在某些情况下,重新定义了有特殊意义的提问(*−问题) |

|

− |

重新分配了一些潜在供方分析的提问 |

|

− |

为所有VDA卷建立了一个综合的在线词汇表 |

|

− |

编辑性修订 |

注:以上内容摘自工具书第1章:修订说明

针对主要变化的某些内容进行一下个人解读:

1. 如果进行软件方面评估,可以一并参考SPICE,这一点可以到官网上下载最新版中文参考手册http://www.automotivespice.com。

2. VDA 在线词汇表https://vda-qmc-learning.de/module/glossar/glossar.php 目前只支持德语和英文语境,期望中国官方能引入(毕竟中国如此庞大的市场,这是有意义的)。

3. 将来在推行上建立自己的“知识库”非常有必要,这可以参考《 VDA 经验教训》卷,或者引入“知识管理”模块。

4. VDA 已推出新版的审核工具软件[VDA Analysis Tool (V2)],这需要向官方购买;企业也可以在2016 Excel报告模板的基础上修订,但应注意EU7已经被删除,不需要参与计算。

VDA 6.3:2023保持不变的

相对于2016版,未发生变化的是:

|

− |

整体评价的分类系统(A、B、C) |

|

− |

提问表结构 |

|

− |

单个问题的评分模型(10−8−6−4−0) |

|

− |

过程要素P2−P7的适用性,根据图2−1 |

|

− |

乌龟图模型 |

|

− |

以前的降级规则 |

注:以上摘自工具书第1章:修订说明。如无特别说明,2016版在后文以“旧版”表达。

接下来对变化的内容,做概括性总结(对比2016版),VDA 6.3应用阶段及供应链内的应用不在本文讨论范围内。

一、 审核员资质变化

|

资质 |

内部审核员 |

供方审核员 |

认证审核员 |

|

专业知识 |

增加了对ISO 19011知识的掌握,在掌握良好的质量知识方法具有更高的灵活性(旧版示例不再提及) |

增加了对软件开发过程知识和方法的储备(在有要求的情况下) |

增加了对软件开发过程知识和方法的储备(在有要求的情况下) |

|

证明 |

增加了质量工具和方法方面的培训证明的要求。 |

增加了两项要求 1. 质量工具和方法培训证明 2. 理论知识应用于实践 |

增加了两项要求 1. 所需的质量工具和方法 2. 理论知识应用于实践 |

|

职业经验 |

无关键变化 |

无关键变化 |

无关键变化 |

整体上,增加了一个章节,即“3.2 审核员的产品/过程能力”。这一章节主要体现了对审核员能力在“专业”知识上的要求(如知识储备库的建立、经验教训的应用等);在能力不足的情况下,辅助手段可以“邀请专家”参与审核。(作者注:实际上是旧版“10.2 知识储备库”的内容,搬运至此)

在“审核员行为准则”方面无关键变化。

二、 远程审核

如前所述,这是一个全新的章节。远程审核在特定场景下,如影响审核员健康或有其他风险因素的,可以采用远程审核或混合审核(远程审核+现场审核)的方法。

该章节的要求,对于企业内审来说作用有限。其更适合于二方审核或其他委托审核情况(包括潜在供方审核)。

远程审核相关内容在ISO 19011:2018的附录A1 审核方法的应用、A2 远程审核 或A16等相关章节中,可以进行参阅;同样您也可以参阅 《CNAS-EC-063:2021 关于远程审核活动的说明》。

三、 潜在供方审核

1. 潜在供方定义中,增加了一项说明,即在量产要搬迁的情况下,应用P2-P4评估搬迁项目,强调了对于“P2的提问仅评估搬迁项目”;

2. P1提问项数量从2016版34项调整和增加为35项(具体提问项见后文);

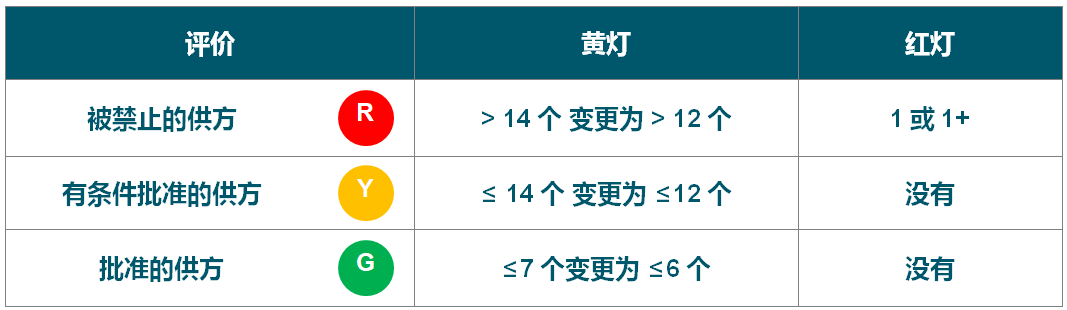

3. 供方分析继续沿用“交通灯”评估方法,但“红灯、黄灯”项数量发生了变化:

对于红灯(被禁止的供方),在特定情况下(如不可替代性),管理层可以做出合同发包的决策,但是需要启动资格鉴定措施。这一变化更加灵活(对于旧版,如果是红灯就只能Say Goodbye);

4. 授予合同后,潜在供方的审核发现要进行“管理”,相对于旧版没有明确要求的情况下,这是明显的变化。

四、 过程审核评价变化分析

(2023版的第六章,增加到了7个章节,增加了6.6“实施审核的规则”和6.7“重新审核”)

1. 10-8-6-4-0评分形式没有发生变化,评分的角度依然体现基于风险思维的应用。显著变化点是:旧版评分分数分配指南中第三个角度“抽象系统化评估”转变为“从顾客角度”,摘抄如下:

|

分数 |

2016版“抽象系统化评估” |

2023版“从顾客角度” |

|

10 |

完全满足要求 |

完全满足顾客要求 |

|

8 |

要求基本得到落实;只有轻微的不符合情况 |

只能在有限的程度上满足顾客的要求 |

|

6 |

要求部分得到落实;存在明显不符合情况 |

部分满足顾客要求;可能会有顾客投诉 |

|

4 |

要求落实不够;存在严重不符合情况 |

明显不满足顾客要求,顾客不满意 |

|

0 |

要求没有得到落实 |

不满足顾客要求,从顾客观点来看是不可接受的 |

2. 6.2章节中,旧版曾提示“对于P6子要素或过程步骤应用降级规则的说明”在2023版中删除掉了,合并到6.3章节统一描述,这一点变化无关紧要。

3. 6.3章节,删除了旧版“P4评价示例”。

(作者理解:这一删除不太恰当,应该予以保留。毕竟P4是产品/生产过程有双重评价的可能(即企业有产品设计责任),具体的做法还是见旧版的说明吧)

6.3节中,整体评价的描述“EG整体评估结果四舍五入到最接近的百分比”,这一点的翻译上不如旧版(四舍五入至百分比整数)容易理解,如96.45%四舍五入到96%这样的操作。(英文表达上是完整保留的)

4. 6.5“提问表应用”增加了软件和过程材料应用范围的描述。

(注:过程材料指的并非是“产品的一部分”的材料,可以理解为间接材料。)

5. 新版提及P3/P4单独评价,如果“没有产品设计情况下,不需要再进行标记了(n.e.)”,这是操作上的变化。

6. 6.6 “实施审核的准则”,新增章节。主要描述的是可能存在“中断审核”的操作细节。这一点上,如果是内审可能不适用,更适用于二方审核或潜在供方分析。

如果发生中断审核,要说明理由,这一点上如何做呢?个人建议是:在审核输入页里面来说明,或者是审核报告页(参见旧版Excel模板)。

7. 6.7“重新审核”,新增加的章节。主要适用于“中断审核”或原审核结果太差了,要启动针对原有审核范围的再审核。

五、 提问项

提问项总数由58项增加为59项(星号项18个),下面就各要素的变化进行对比介绍:

1) P2 项目管理

|

2016版 |

要素 |

2023版 |

变化 |

|||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

2.1 |

是否为项目管理建立了组织机构? |

X |

2.1 |

是否已建立了项目管理战略(包括项目组织机构)? |

X |

将项目管理提升到了战略高度 |

|

2.2 |

是否为落实项目规划了必要的资源且已经到位,并报告了变更情况? |

X |

2.2* |

是否策划了项目实施需要的所有资源,且已经到位,并且报告了变更情况? |

X |

变更为星号提问 |

|

2.3 |

是否编制了项目计划,并且与顾客达成一致? |

X |

2.3 |

是否编制了项目计划并与顾客达成一致,且落实了项目管理? |

X |

|

|

2.4 |

项目是否已经落实了产品质量先期策划,并监视了落实情况? |

X |

2.4 |

是否策划了与质量相关的项目活动,并监视了其符合情况? |

X |

|

|

2.5* |

项目是否已经落实与采购相关的活动,并监视了落实情况? |

X |

2.5 |

项目的采购活动是否包含在项目计划中? |

|

不再作为星号提问,不再作为P1的提问 |

|

2.6* |

项目组织机构是否在项目进行过程中确保了变更管理? |

X |

2.6* |

项目组织是否确保了项目中的变更管理? |

X |

|

|

2.7 |

是否建立了事态升级过程,并得到有效的执行? |

X |

|

不再单独作为提问项,其内容放到了P2.1的最低要求之中。 |

||

|

整体上,P2提问项数量减少到6个,P1提问项数量为由7个减少到5个,星号项提问数量保持为2个。 |

||||||

2) P3 产品和生产过程开发的策划(标题变化了)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

3.1 |

产品和过程的具体要求是否已明确? |

X |

3.1 |

是否明确了产品和过程的具体要求? |

X |

|

|

3.2* |

根据产品和过程要求,是否对可行性进行了全面评价? |

X |

3.2* |

根据产品和生产过程的要求,是否对可行性进行了全面评估? |

X |

|

|

3.3 |

是否详细策划了产品和过程开发的活动? |

|

3.3 |

是否详细策划了产品和生产过程开发的活动? |

|

|

|

3.4 |

是否对顾客关怀/顾客满意/顾客服务和使用现场失效分析的活动进行了策划? |

|

3.4* |

是否计划了采购活动,并监视了其符合情况? |

X |

新增星号提问项,并被选为P1 |

|

3.5 |

针对产品和开发过程,是否考虑到了必要的资源 |

|

3.5 |

针对产品和生产过程开发的策划,是否考虑了必要的资源? |

|

|

|

|

3.6 |

是否策划了针对顾客服务和使用现场失效分析的活动? |

|

条款号新增,其提问内容对应旧版3.4 |

||

|

整体上,P3提问项数量增加为6个,P1提问项数量为3个,星号项提问数量增加到2个。 |

||||||

3) P4 产品和生产过程开发的实现(标题变化了)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

4.1* |

产品和过程开发计划中的活动是否得到落实? |

X |

4.1* |

是否落实了产品和生产过程开发计划中的活动? |

X |

|

|

4.2 |

人力资源是否到位并且具备资质以确保批量生产启动? |

|

4.2 |

人力资源是否到位,并且具备了确保产品和生产过程实现的资质? |

|

|

|

4.3 |

物质资源是否到位并且适用,以确保批量生产启动? |

X |

4.3 |

物质/非物质资源是否到位并且适用,以确保产品和生产过程的实现? |

X |

|

|

4.4* |

是否获得了产品和过程开发所要求的批准和放行? |

X |

4.4* |

是否具有产品和生产过程开发所要求的能力和放行证明? |

X |

|

|

|

|

4.5 |

是否落实了策划的采购活动? |

|

新增提问项 |

|

|

4.5 |

是否已制定并落实了产品与过程开发的制造和检验规范? |

|

4.6 |

是否在产品和生产过程开发中确定并落实了制造和检验规范? |

|

对应旧版4.5 |

|

4.6 |

是否在量产条件下,为量产批准进行了能力测试? |

|

4.7 |

是否在量产条件下进行了能力测试? |

|

对应旧版4.6 |

|

4.7 |

是否为确保顾客关怀/顾客满意/顾客服务和使用现场失效分析建立了过程? |

|

4.8 |

是否为确保顾客服务以及使用现场失效分析建立了过程? |

|

对应旧版4.7 |

|

4.8* |

是否已针对产品从开发移交至批量生产,建立了受控的方法? |

|

4.9 |

是否针对从开发到批量生产的项目交接,建立了受控的方法? |

|

对应旧版4.8,移除了星号提问 |

|

整体上,P4提问项数量增加到9个,P1提问项数量保持3个,星号项提问数量减少到2个。 |

||||||

4) P5 供方管理

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

5.1 |

是否只和获得批准且具备质量能力的供方开展合作? |

X |

5.1 |

是否确保了只和获得批准的供方开展合作? |

X |

|

|

5.2 |

是否在供应链中考虑了顾客的要求? |

X |

5.2 |

是否在供应链中考虑了顾客的要求? |

|

不再作为P1提问 |

|

5.3 |

是否与供方就供货绩效约定了目标,并且加以落实? |

|

5.3 |

是否与供方就供货绩效约定了目标,并定期评价目标的达成情况? |

|

|

|

5.4* |

针对采购的产品和服务,是否获得了必要的批准/放行? |

X |

5.4* |

针对采购的产品和服务,是否获得了必要的批准/放行? |

|

不再作为P1提问 |

|

5.5* |

针对采购的产品和服务,约定的质量是否得到了保障? |

X |

5.5* |

针对采购的产品和服务,是否确保了约定的质量? |

X |

|

|

5.6 |

是否对进货的来料进行了适当的交付和储存? |

X |

5.6 |

是否对进货产品进行了适当的交付和储存? |

X |

|

|

5.7 |

针对具体的任务,相关人员是否定义了职责且具备了资质? |

|

5.7 |

针对具体的任务,相关人员是否定义了职责并具备了资质? |

|

|

|

整体上,P5提问项数量保持7个不变,P1提问项数量由5个减少到3个,星号项提问数量保持2个不变。 |

||||||

5) 生产过程分析 P6.1 过程输入

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.1.1 |

是否在开发和批量生产之间进行了项目交接,以确保生产顺利启动? |

X |

6.1.1* |

是否在开发和批量生产之间进行了项目交接,并确保可靠的生产启动? |

X |

变更为星号提问 |

|

6.1.2 |

来料是否在约定的时间按所需数量/生产批次大小被送至正确的存放位置/工位? |

|

6.1.2 |

材料是否在约定的时间,按所需的数量/生产批次大小被送至指定的位置? |

|

|

|

6.1.3 |

是否对来料进行了适当的存储,所使用的运输工具/包装设备是否适合来料的特殊特性? |

|

6.1.3 |

是否对材料进行了适当的存储,是否所使用的运输工具/包装设备适合材料的特性? |

|

|

|

6.1.4 |

来料是否具备必要的标识/记录/放行,并且得以适当的体现? |

|

6.1.4 |

材料是否具备必要的标识/记录/放行,并得以适当体现? |

|

|

|

6.1.5* |

是否对量产过程中的产品或过程变更开展了跟踪核记录? |

|

6.1.5* |

是否对批量生产中的产品或生产过程变更进行了跟踪和记录? |

X |

被选为P1提问 |

|

整体上,P6.1提问项数量保持5个不变,P1提问项数量由1个增加到2个,星号项提问数量由1个增加到2个。 |

||||||

6) 生产过程分析 P6.2 过程流程(原子要素“过程管理”)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.2.1 |

控制计划的要求是否完整并得到有效落实? |

X |

6.2.1 |

生产控制计划以及生产和检验文件中的要求是否完整,并得到有效落实? |

X |

提问项直述增加了文件的范围 |

|

6.2.2 |

是否进行了生产启动重复性放行? |

X |

6.2.2 |

是否进行了生产过程的放行? |

X |

并不特指“重复性放行” |

|

6.2.3* |

是否对生产中的特殊特性进行了管理? |

X |

6.2.3* |

是否在生产中对特殊特性进行了控制? |

X |

|

|

6.2.4* |

是否对未放行和/或缺陷零件进行了管理? |

X |

6.2.4* |

是否对可疑和不合格产品进行了控制? |

X |

|

|

6.2.5 |

是否能确保材料/零件在流转过程中不发生混合/弄错? |

|

6.2.5 |

是否能确保材料在流转过程中不发生混合/弄错? |

|

|

|

整体上,P6.2提问项数量保持5个不变,P1提问项数量保持4个不变,星号项提问数量保持2个不变。 |

||||||

7) 生产过程分析 P6.3 人力资源

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.3.1* |

员工是否能从事安排的工作? |

X |

6.3.1 |

员工是否能够完成分配的任务? |

X |

不再作为星号提问, |

|

6.3.2 |

员工是否了解监视产品和过程质量的职责和权限? |

|

6.3.2 |

员工是否了解监视产品和过程质量的职责和权限? |

X |

被选为P1提问 |

|

6.3.3 |

是否有必要的人力资源 |

X |

6.3.3 |

是否具备必要的人力资源? |

|

不再作为P1的提问 |

|

整体上,P6.3提问项数量保持3个不变,P1提问项数量保持2个不变,星号项提问数量为0(唯一没有星号项的子要素)。 |

||||||

8) 生产过程分析 P6.4 物质资源

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.4.1* |

是否能够利用生产设备满足顾客对产品的具体要求? |

X |

6.4.1* |

生产设备是否适合满足顾客对于产品的具体要求? |

X |

|

|

6.4.2 |

生产设备和工具的维护保养是否受控? |

X |

6.4.2 |

生产设备和工具的维护保养是否受控? |

X |

|

|

6.4.3* |

是否能利用监视和测量设备对质量要求进行有效的监控? |

X |

6.4.3* |

是否能利用测量和检验设备有效监视质量要求的符合性? |

X |

|

|

6.4.4 |

生产和检验工位是否满足需求? |

X |

6.4.4 |

生产和检验工位是否满足要求? |

X |

|

|

6.4.5 |

是否正确的存放工具、装置、和检验设备? |

|

6.4.5 |

是否正确地存放了工具、装置和检验设备? |

|

|

|

整体上,P6.4提问项数量保持5个不变,P1提问项数量保持4个不变,星号项提问数量保持2个不变。 |

||||||

9) 生产过程分析 P6.5 效果和效率 (标题内容进行了调整)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.5.1 |

针对制造过程是否设定了目标? |

|

6.5.1 |

是否针为生产过程设定了目标? |

|

|

|

6.5.2 |

是否对质量和过程数据开展了收集和分析? |

|

6.5.2 |

是否质量和生产过程数据的收集便于分析? |

|

|

|

6.5.3* |

一旦与产品和过程要求不符,是否分析了原因,并且验证了纠正措施的有效性? |

X |

6.5.3* |

如果不能满足产品或生产过程的要求,是否分析了原因,并且验证了纠正措施的有效性? |

X |

|

|

6.5.4 |

是否对过程和产品定期开展审核? |

X |

6.5.4 |

是否定期开展过程和产品审核? |

X |

|

|

整体上,P6.5提问项数量保持4个不变,P1提问项数量保持2个不变,星号项提问数量保持1个不变。 |

||||||

10) 生产过程分析 P6.6 过程结果(输出)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

6.6.1 |

是否根据需要确定产量/生产批量,并且有目的地运往下道工序? |

|

6.6.1 |

是否根据需要确定产量/生产批量,并且有序的地运往下一道生产工序? |

|

|

|

6.6.2 |

是否根据要求对产品/零部件进行适当仓储,所使用的运输设备/包装设备是否与产品/零部件的特殊特性相适应? |

X |

6.6.2 |

是否对产品进行了适当的存储,所使用的运输/包装设备是否与产品的特性相适应? |

X |

|

|

6.6.3 |

是否保持了必要的记录和放行? |

|

6.6.3 |

是否保持了必要的记录和放行? |

X |

被选为P1提问 |

|

6.6.4* |

最终产品交付时是否满足了顾客的要求? |

X |

6.6.4* |

是否在产品交付时满足了顾客的要求? |

X |

|

|

整体上,P6.6提问项数量保持4个不变,P1提问项数量由2个增加到3个,星号项提问数量保持1个不变。 |

||||||

11) P7 顾客服务(标题发生了变化)

|

要素 |

2016版 |

要素 |

2023版 |

变化 |

||

|

提问项 |

P1 |

提问项 |

P1 |

|||

|

7.1 |

质量管理体系、产品和过程方面所有相关的要求是否得到满足? |

X |

7.1 |

质量管理体系和产品符合性相关的要求是否得到满足? |

X |

提问直述上,删除了“过程”方面的内容表达 |

|

7.2 |

是否能保障对顾客的服务? |

X |

7.2 |

是否保障了顾客服务? |

X |

|

|

7.3* |

是否保障了零件的供应? |

X |

7.3* |

是否保障了零件的供应? |

X |

|

|

7.4* |

如果发生了与质量要求不符或投诉,是否开展了失效分析,并且有效地落实了纠正措施? |

X |

7.4* |

发生投诉时,是否开展了失效分析,并且有效地落实了纠正措施? |

X |

|

|

7.5 |

针对各具体任务,相关人员是否定义了职责且具备资质? |

|

7.5 |

针对具体任务,相关人员是否定义了职责并具备了资质? |

|

|

|

整体上,P7提问项数量保持5个不变,P1提问项数量保持4个不变,星号项提问数量保持2个不变。 |

||||||

基于上述内容,可以得出P1的35个提问项:

|

序号 |

要素 |

提问项 |

|

P2 |

项目管理 |

|

|

1 |

2.1 |

是否已建立了项目管理战略(包括项目组织机构)? |

|

2 |

2.2* |

是否策划了项目实施需要的所有资源,且已经到位,并且报告了变更情况? |

|

3 |

2.3 |

是否编制了项目计划并与顾客达成一致,且落实了项目管理? |

|

4 |

2.4 |

是否策划了与质量相关的项目活动,并监视了其符合情况? |

|

5 |

2.6* |

项目组织是否确保了项目中的变更管理? |

|

P3 |

产品和生产过程开发的策划 |

|

|

6 |

3.1 |

是否明确了产品和过程的具体要求? |

|

7 |

3.2* |

根据产品和生产过程的要求,是否对可行性进行了全面评估? |

|

8 |

3.4* |

是否计划了采购活动,并监视了其符合情况? |

|

P4 |

产品和生产过程开发的实现 |

|

|

9 |

4.1* |

是否落实了产品和生产过程开发计划中的活动? |

|

10 |

4.3 |

物质/非物质资源是否到位并且适用,以确保产品和生产过程的实现? |

|

11 |

4.4* |

是否具有产品和生产过程开发所要求的能力和放行证明? |

|

P5 |

供方管理 |

|

|

12 |

5.1 |

是否确保了只和获得批准的供方开展合作? |

|

13 |

5.5* |

针对采购的产品和服务,是否确保了约定的质量? |

|

14 |

5.6 |

是否对进货产品进行了适当的交付和储存? |

|

P6.1 |

过程输入 |

|

|

15 |

6.1.1* |

是否在开发和批量生产之间进行了项目交接,并确保可靠的生产启动? |

|

16 |

6.1.5* |

是否对批量生产中的产品或生产过程变更进行了跟踪和记录? |

|

P6.2 |

过程流程 |

|

|

17 |

6.2.1 |

生产控制计划以及生产和检验文件中的要求是否完整,并得到有效落实? |

|

18 |

6.2.2 |

是否进行了生产过程的放行? |

|

19 |

6.2.3* |

是否在生产中对特殊特性进行了控制? |

|

20 |

6.2.4* |

是否对可疑和不合格产品进行了控制? |

|

P6.3 |

人力资源 |

|

|

21 |

6.3.1 |

员工是否能够完成分配的任务? |

|

22 |

6.3.2 |

员工是否了解监视产品和过程质量的职责和权限? |

|

P6.4 |

物质资源 |

|

|

23 |

6.4.1* |

生产设备是否适合满足顾客对于产品的具体要求? |

|

24 |

6.4.2 |

生产设备和工具的维护保养是否受控? |

|

25 |

6.4.3* |

是否能利用测量和检验设备有效监视质量要求的符合性? |

|

26 |

6.4.4 |

生产和检验工位是否满足要求? |

|

P6.5 |

效果和效率 |

|

|

27 |

6.5.3* |

如果不能满足产品或生产过程的要求,是否分析了原因,并且验证了纠正措施的有效性? |

|

28 |

6.5.4 |

是否定期开展过程和产品审核? |

|

P6.6 |

过程结果(输出) |

|

|

29 |

6.6.2 |

是否对产品进行了适当的存储,所使用的运输/包装设备是否与产品的特性相适应? |

|

30 |

6.6.3 |

是否保持了必要的记录和放行? |

|

31 |

6.6.4* |

是否在产品交付时满足了顾客的要求? |

|

P7 |

顾客服务 |

|

|

32 |

7.1 |

质量管理体系和产品符合性相关的要求是否得到满足? |

|

33 |

7.2 |

是否保障了顾客服务? |

|

34 |

7.3* |

是否保障了零件的供应? |

|

35 |

7.4* |

发生投诉时,是否开展了失效分析,并且有效地落实了纠正措施? |

六、 作者本人的一些其他看法

如同介绍黄皮版一样,在这里我也想谈谈一些个人对2023版的看法:

1. 删除各要素对VDA系列出版物的参考,这一点上个人不太赞同,毕竟2023版内文(最低要求和示例中)并未明确相应手册之间的协调关系;

2. 无论您是否赞同,我个人一直持有的观点是,完整的VDA 6.3全要素评估越来越像 QMS审核了;

3. 如工具书中“前言”所述,VDA 6.3是一种评价和打分系统,对于内审员来说,如果不采用官方APP报告模板,需要制定自己的模板格式,如果采用Excel来制作,需要强大的Excel函数或者编程技能,这一点上是非常大的难点;

4. 官方并未就旧版与新版切换做出明示(因为是工具书),这需要自主采用或者出于顾客的特定要求,过渡阶段未知,但是建议企业做好切换的知识准备;(如果您企业没有软件开发性质,我个人认为旧版还是可以继续使用的)

结束语

因受限于篇幅,本文未对各要素提问项的最低要求的变化内容做出总结,这些内容敬请关注我司后续关于该课程的最新计划!

希望本文的内容,为您学习和使用最新版工具指南提供点滴帮助。

感谢阅读!

往期文章:

1. VDA 6.3 2022版 黄皮书预读

2. VDA 6.3 难点之“过程划分”

3. 质量人工作的自我管理

4. 审核方案有效性实践

在线课程:

|

VDA 6.5产品审核实务 |