在企业管理人员具备了精益生产的思想并实施了现场改善;通过5S改善,基本上建设了一个清洁有序的生产现场;各级人员的业务素质明显加强,规范化作业基本成为一种日常工作习惯。这个时候就可以实施导入精益生产的第三步:识别价值流,消灭生产过程的浪费。

精益思想的关键出发点是重新认识价值,价值只能由最终客户来确定。站在用户的角度认识价值,消除产品(或服务)过程中的一切浪费。一般在整个产品生产(或服务过程)活动中存在三种活动:

1. 创造价值的活动(增值活动),比如零件的加工活动,电子产品的组装操作等;

2. 虽然不创造价值(不增值),但是在现有技术与生产条件下必须要做的活动,比如产品加工后的检验,组装前的搬运等 (一般称为I型浪费);

3. 还有许多不创造价值,而且可以去掉的活动,比如操作中不必要的动作,作业过程中的窝工(人员等待)等(称为II型浪费,即通常所说的浪费)。

例如在汽车发动机曲轴加工时,需要定位孔加工,曲轴粗车,精车,粗磨,热处理,精磨,检验等许多工序。这里只有把曲轴由毛坯加工成成品的各个改变曲轴物理形状和机械性能的加工才是创造价值的活动;而设备的准备、物料的搬运和质量的检验都不会改变曲轴的物理形状或机械性能,也就是不增值的活动。这些不增值的活动又可以分为两类:一是不增值但必要的活动,比如将曲轴按工艺加工次序准时地一次搬运到相应的工位加工,设备的必要调整,工装刀具的准备,精度检测等。另外一种是不增值也不必要的活动,比如由于场地问题,将曲轴工件临时挪动,加工过程中的质量返修,刀具工装不合适导致曲轴的多次装夹等等。后一种就是精益生产要识别并消灭的生产过程浪费。

大野耐一通过数年现场观察和管理实践,将生产过程中的浪费总结归类为7大浪费。他们是“过量生产的无效劳动,窝工的时间浪费,搬运的无效劳动,过度加工的浪费,库存的浪费,无效动作的浪费; 制造次品的无效劳动“。用大野耐一的这种思路来观察,著名精益专家学者杰佛里.莱克在为一家全自动化生产螺帽的公司咨询中惊奇地发现,尽管这家公司流程非常简单,而且大量地使用自动化的加工方法,但其生产的增值时间仅占其整个交货期的2%-3%。进而精益学者调研发现:没有实施精益生产的企业一般其生产过程的增值时间仅仅为整个生产周期的5%左右。精益改进最大的魔力在于可以帮助我们找到生产过程中的这些浪费,并通过改善活动不断消除浪费,降低成本,提升效率。

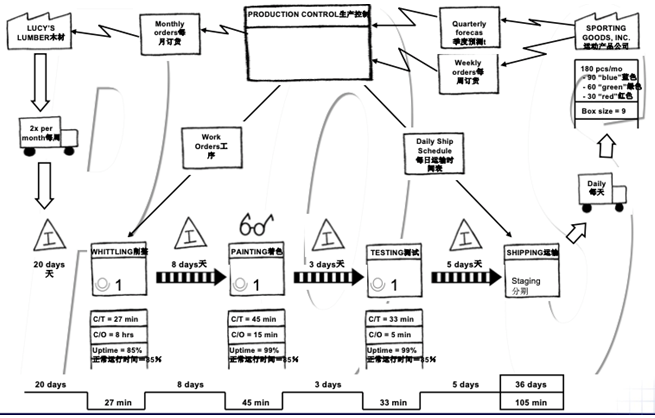

为了更好地识别生产过程中的7大浪费,需要全面的观察成品创造的价值流。价值流是使一件特定产品(商品或服务,亦或商品+服务)从其起始到交付给客户的一组特定活动流程。例如从原材料制成最终产品,送到客户手中的过程。为更好地识别价值流,一般将产品的生产过程中的信息流,物料流和生产作业数据按工艺加工过程,画在同一张图上来描述,称为价值流图。所以在现场改善基本达到要求后,企业就可以绘制主要产品的价值流图 (参见附图),清晰地展示了产品生产过程的全貌。

附图:某产品价值流现状图

总之,站在用户的角度识别价值,绘制价值流图,可以让我们掌握产品生产的全貌,可以更加直观的发现浪费,做出改善。同时价值流图还是建立流动的基础。当然一般这种价值流的改善不是一蹴而就的,需要很多次不断完善,终极的目标是平衡各个工序,使生产各个工序可以顺畅地流动。具体如何建立流动,详见下一篇文章:根据优化的价值流建立流动。

感谢您的阅读!

往期文章:

相关在线课程推荐