自从1990年由美国MIT詹姆斯·沃麦克等专家找到丰田汽车成功的秘密以后,“精益生产系统”已经被无数成功企业证明是继福特和斯隆大批量生产系统之后最优的生产管理系统,是对大批量生产系统的改进和革命。成功实施精益生产系统的企业,一般产品开发周期会缩短30%-50%,库存可减少90%,厂房占用会减少50%,同时产品质量、安全水平等都会有大幅度的提升。

尽管精益生产系统已经成为企业运营管理的一个潮流,但在世界范围内真正实施成功的企业却仅仅只有15%左右。这充分说明,精益生产知易行难。在我与一些企业交流精益生产经验时,经常有人问如何正确导入精益生产?为什么在导入精益生产系统时,投入很多精力,却没有起到应有的效果,或失败了?这里我想结合自己多年来组织导入实施精益生产的实践和对精益的理论著作的学习思考,分享一下正确导入精益生产系统和精益运营管理的一些建议。为了能把问题说透,我将此文章按照精益生产导入路线图的正确步骤,做一个连载系列,希望能对从事精益改善的企业和朋友有所帮助。本章为概述。

第一,精益生产的诞生

精益生产(Lean Production)是基于“丰田生产方式(TPS)”总结出来的一套用来组织和管理产品研发、作业、供应商和客户关系的业务系统。是站在客户的角度定义价值,通过消除过程中一切浪费(库存和不增值活动),降低成本,缩短交货期,提升客户满意度的运营体系。

TPS是丰田汽车公司基于对大批量生产方式深入地研究,结合当时日本市场用户对汽车多品种小批量的需求,以及立足于丰田汽车公司现实情况而发展起来的一种区别于批量生产的特有的生产方式。这种生产方式的优势在1973年石油危机导致整个世界经济由高速增长的卖方市场向低速增长的买方市场转变时得以凸显。特别是在20世纪80年代,日本汽车以强有力的竞争力大举进入美国市场后,受到整个汽车工业的瞩目,经过数十位专家学者的历时5年的研究总结出来的一套崭新的革命性的管理体系。其结合了大批量生产和手工生产的优点。

第二,精益生产系统的内在逻辑

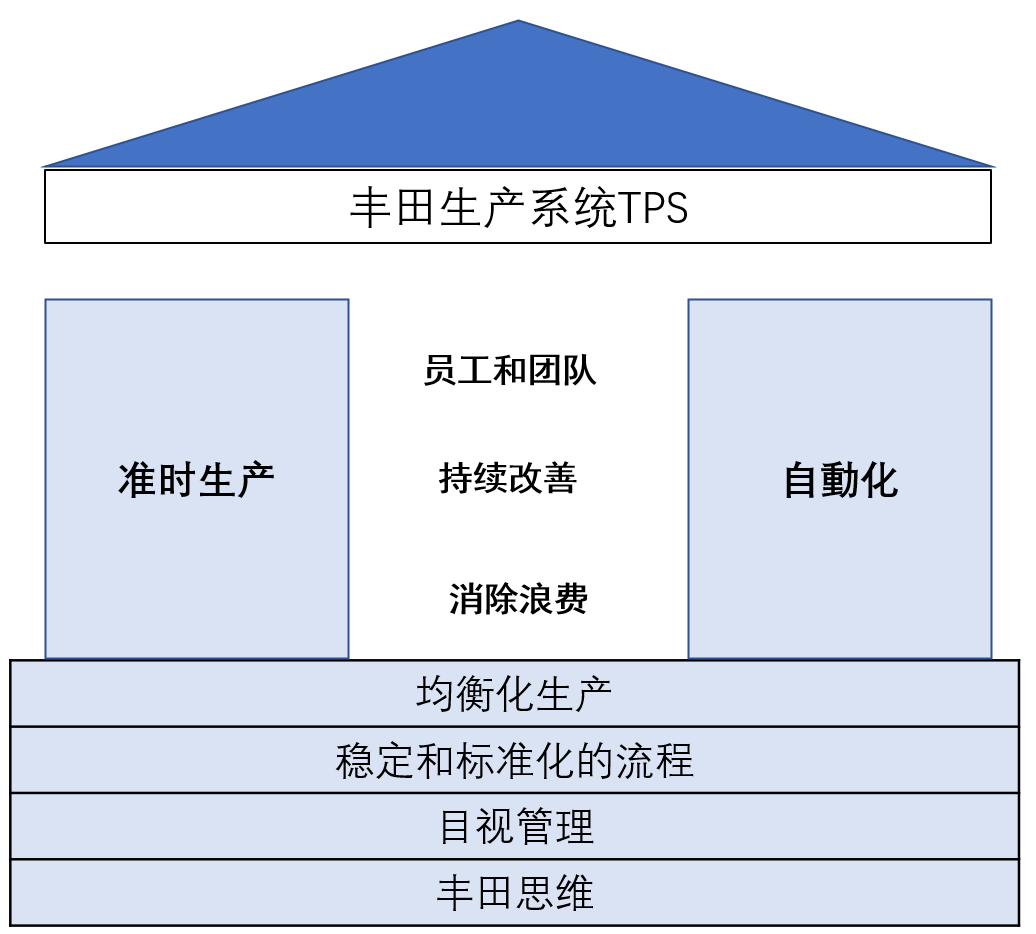

精益生产是基于丰田生产管理系统发展起来的,所以要理解精益生产系统,就应该从TPS入手。但一提TPS许多人首先想到的是准时化(JIT) 与自働化(Jidoka);想到的是拉动和看板,而很少见到其发展的基础和内涵。这也是导致许多企业无法成功导入精益生产系统的内在原因。从精益生产诞生的过程中我们可以知道,精益生产是立足于大批量生产的方式下发展起来的一套适应当今世界经济发展的更先进的生产管理系统。所以它首先是立足于科学管理基础之上的管理。参见丰田前总裁张富士夫总结的TPS模型 (见上图),准时化和自働化是TPS的两根重要支柱,但没有下面的基础,这两根柱子就失去了落脚点,TPS也就成为了空中楼阁,无法屹立。导入精益生产系统就像盖房子,要想将房子盖的又大又稳必须将基础打牢,这个基础就是科学管理和现场的工作秩序,而丰田思维是这个基础的根基,是TPS的基石和出发点。同时“员工与团队,持续改善,消除浪费”是建设这个房子的方法和原则,也是TPS发展的内涵。只有深刻理解这些内在的逻辑,才能为建设精益生产系统找到正确的道路。

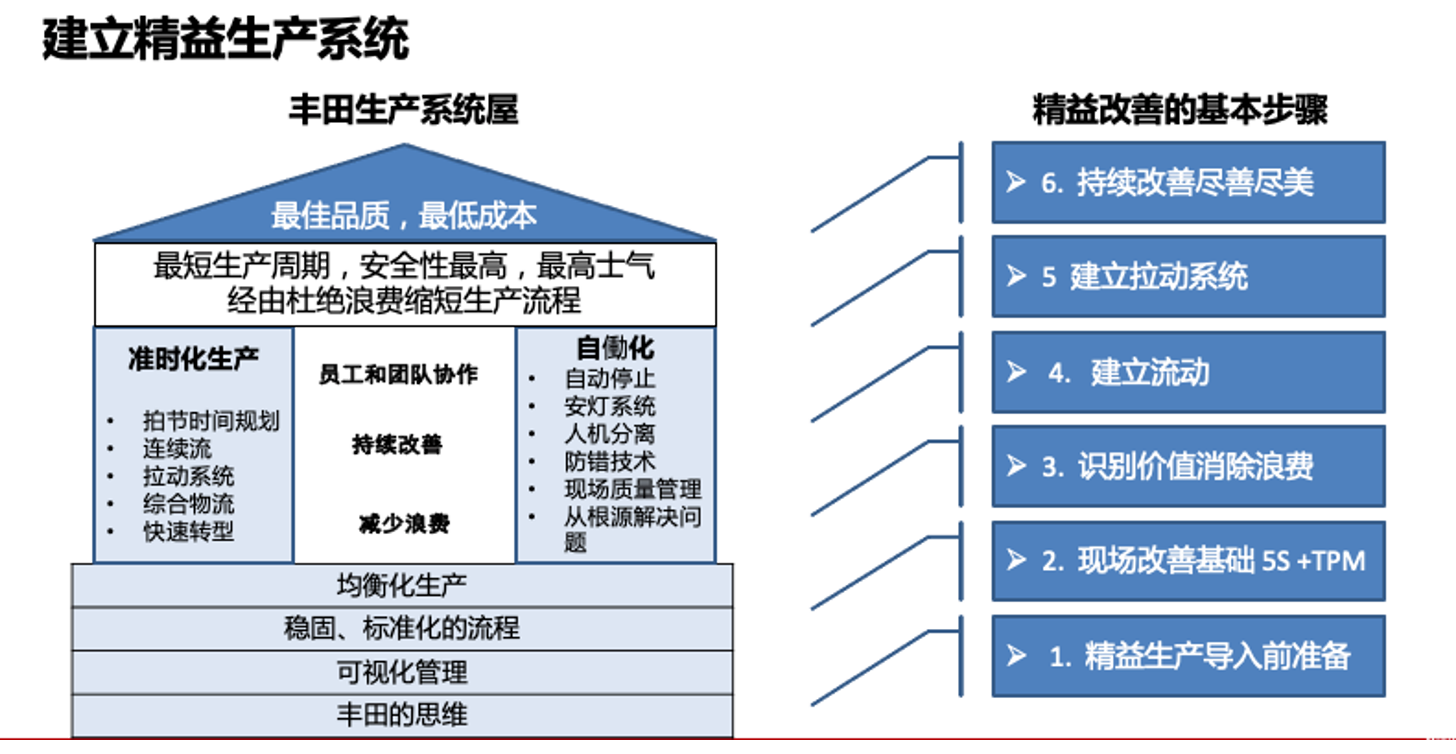

如前所述精益生产系统是一套管理体系,各个要素间存在内在的逻辑和发展依据。导入精益生产系统必须要遵循这个逻辑。结合丰田精益屋,给出导入精益生产的正确步骤 (见下图)为6个步骤。由于企业的发展现状和管理水平不同,这六个步骤具体用的工作量和用的时间可能不同,但却是不可或缺的。要想成功,必须踏踏实实地将每一步的工作做到位,才可以进行下一步。但在一个工厂或集团公司内具体实施时,是可以逐步展开的。具体每一步如何策划和实施,我会在后面的系列文章中详细阐述。

总之,精益生产是一套完整的生产管理系统,不是零零散散的工具;是以丰田精益生产管理体系(TPS)为指导的管理系统。任何生搬硬套的导入,或急功近利的做秀,都不可能使企业真正成功。企业导入精益生产管理系统需要以精益思想为原则,TPS 为指导结合企业自身的特点,按照建立精益生产系统的正确步骤一步步地的有计划地实施。在实施中,领导的决心和精益理念是成功的关键。

感谢您的阅读。

(未完待续,若有不同意见,欢迎与我们交流探讨)。