开篇语

各位小伙伴,大家好。

应急计划是16949标准推行过程中非常有挑战性的一个话题。文本就应急计划的相关做法,简要讨论一下。

应急计划之标准要求

IATF于 2021 年 7 月修订并重新发布SI-3(移除SI -17合并到SI-3中),2021年11月生效。(官网https://www.iatfglobaloversight.org/wp/wp-content/uploads/2021/09/IATF-16949-SIs-July-2021_cn-Updated.pdf )。要注意Sis会不定期更新。

调整后“6.1.2.3 应急计划”章节完整标准要求如下:(蓝色字体斜体)

组织应:

a)对保持生产输出并确保顾客要求得以满足而言必不可少的所有制造过程和基础设施设备,识别并评价相关的内部和外部风险;

b)根据风险和对顾客的影响制定应急计划;

c)准备应急计划,以在下列任一情况下保证供应的持续性,但不限于:关键设备故障(另见第8.5.6.1.1条);外部提供的产品、过程和服务中断;常见自然灾害;流行病;公共事业中断;对信息技术系统的网络攻击;劳动力短缺;或者基础设施破坏;

d)作为对应急计划的补充,包含一个通知顾客和其他相关方的过程,告知影响顾客作业的任何情况的程度和持续时间;

e)定期测试应急计划的有效性(如:模拟,视情况而定);对于网络安全:测试可能包括网络攻击的模拟、特定威胁的定期监控、相关性的识别和漏洞的优先级划分。测试适用于相关客户中断的风险;

注:网络安全测试可以由组织内部进行管理,也可视情况进行分包。

f)利用包括最高管理者在内的跨部门小组对应急计划进行评审(至少每年一次),并在需要时进行更新;

g)对应急计划形成文件,并保留描述修订以及更改授权人员的形成文件的信息。

h)应急计划中包含制定和实施适当的员工培训和意识。

应急计划应包含相关规定,用以在发生生产停止的紧急情况后重新开始生产之后,以及在常规停机过程未得到遵循的情况下,确认制造的产品持续符合顾客规范。

方法分享

以关键设备故障来举例说明:

1. 识别关键设备(如A\B\C管理法),可根据以下规则,形成清单,如:

Ø 瓶颈工序所在设备

Ø 关键工序所在设备(可能有特殊特性、安全影响、法规监管要求的)

Ø 固定资产超过XX元的设备

Ø 单一、无可替换设备

Ø 高维护成本设备(频次高、专业支持需供方、替换的备件库存成本太高)

Ø 相关方提供使用设备(顾客或外包方)

Ø 其他情况(如产生不良居高不下的设备)

企业具备设备管理的系统性平台,可能会提供更多方便,直接在系统中标识了,查询非常方便。没有的话,就用电子表格吧。

识别了关键设备后,要考虑针对性的风险情况,原则是设备不能稳定运行是否存在断供风险呢?需要多长时间维修恢复?

2. 细化风险,可基于以下假设(仅推荐):

Ø 备件库存直接替换的,风险可能较低

Ø 需要专业人员支持的,修复耗时长短,中断风险中、高

Ø 无能力维修的、无替换件,中断风险高

Ø 停机到修复前,产能可以用库存冲抵的,风险较低

Ø 经验教训识别的其他风险症状

Ø 关键设备故障现象分类(严重、中等、一般可及时修复)

风险分析有很多工具可用,定性/定量的均可采用,如头脑风暴、经验教训法、设备FMEA分析、专家调查法、检查表等

以上活动内容,为以下提供基础:

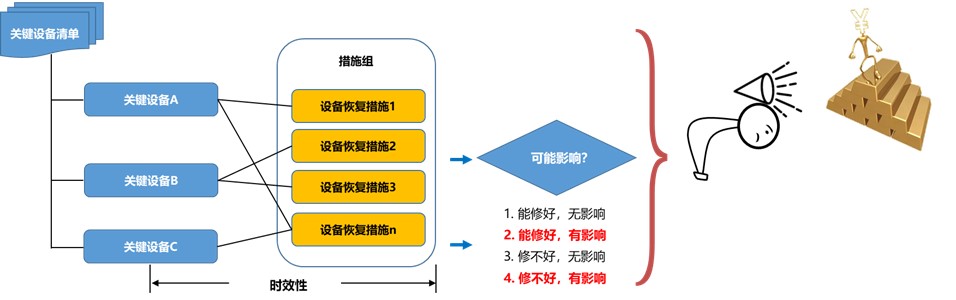

3. 可行的设备恢复生产措施,可能包括:

Ø 备品备件、易损件库存制/破旧设备拆卸零件替换

Ø 同型移机、同型移线生产、同型异地生产(客户能同意吗?)

Ø 替代生产方式(内部和顾客需要批准)

Ø 设备供方签订紧急服务合同,供方支持

Ø 其他

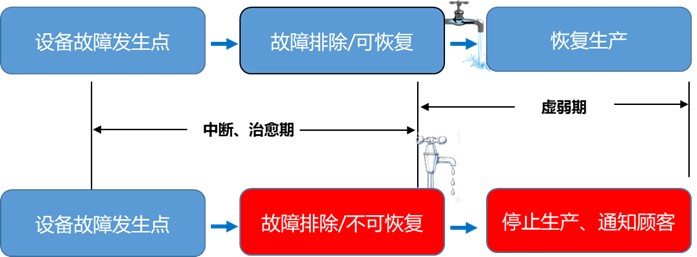

以上的设备恢复生产措施适用于以下示意图的“中断、治愈期”

应急计划仅凭一两句话进行描述尚不可,还应当去设定各个角色的职责,各类资源支持等,作出细节安排,形成文件化的行动方案(也可以可视化)。上述示意图及以下示意图,为您制定应急方案以及包含通知客户的过程做参考。

4. 测试应急计划有效性。

标准中用词是定期(没说具体多长时间),那么就自己订呗。建议视情况,半年一次吧。

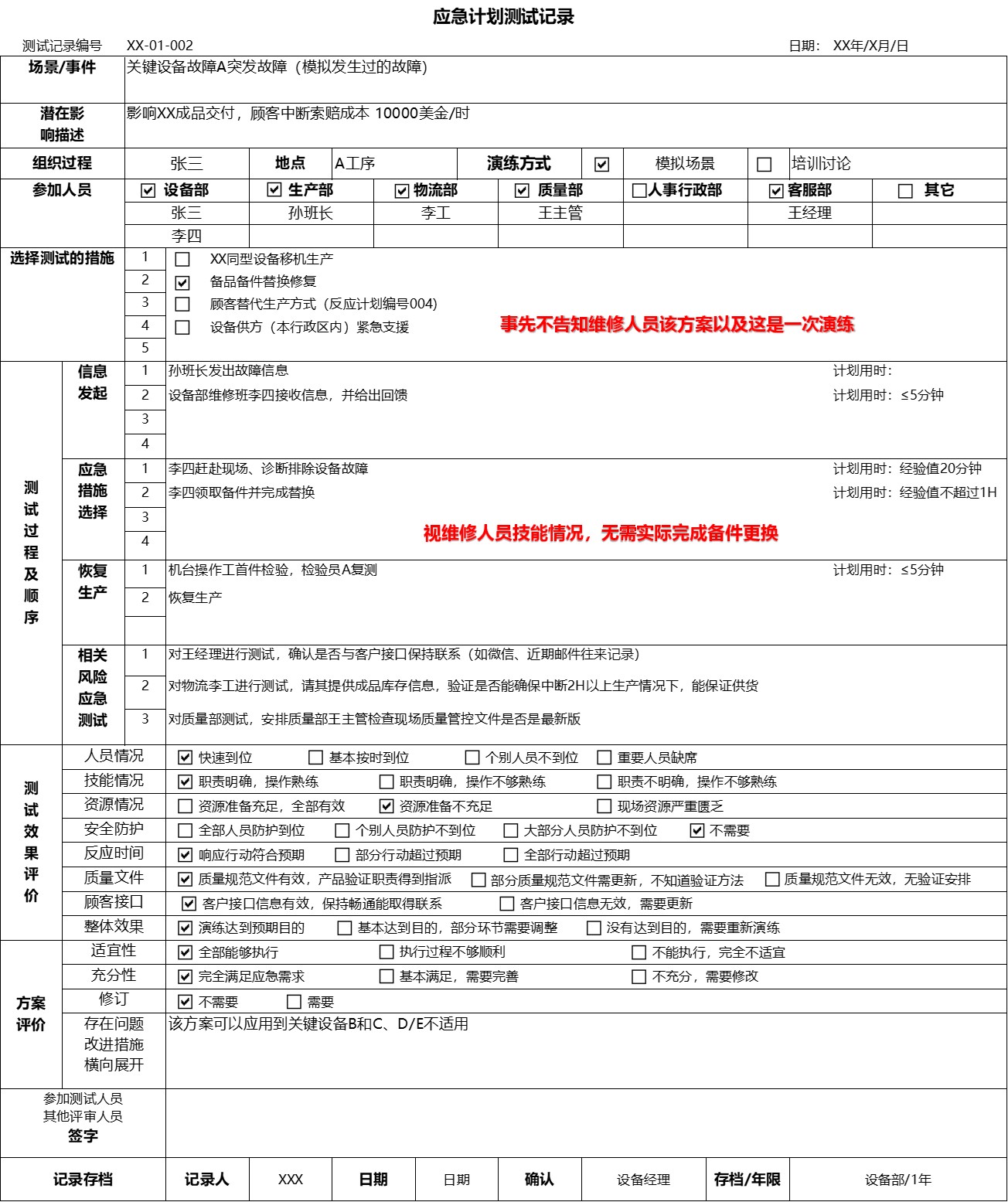

不做过多描述,直接呈现给您一次场景模拟测试的示例,如下图:

以上记录可作为一次应急计划培训的证据。

5. 包含最高管理者评审,每年!!!

Ø 与质量管理体系评审一起做

Ø 应急计划专题评审会

Ø 其他可行评审方式

示例供参考:

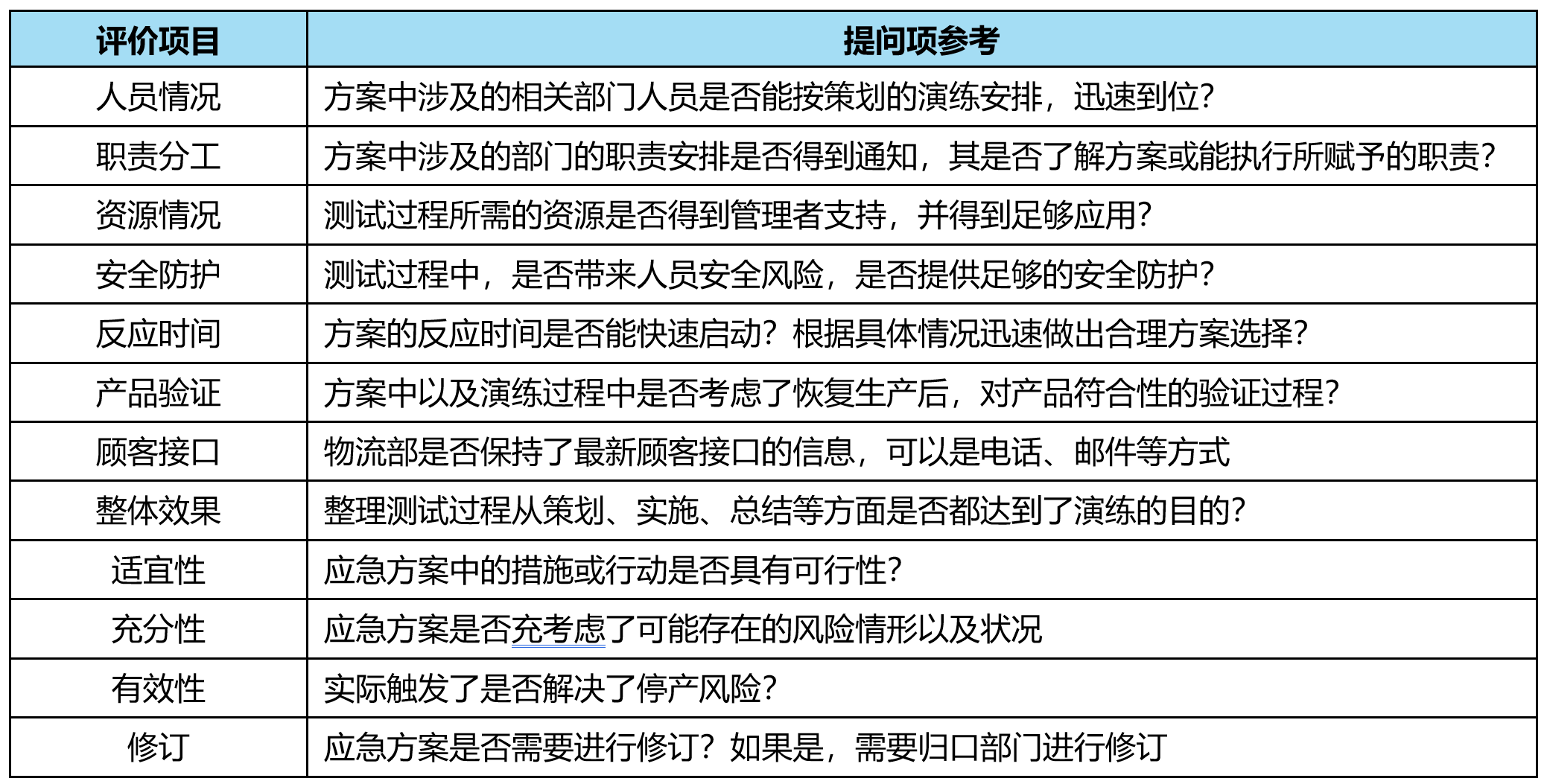

以下提问项可用于方案测试的综合评估以及管理评审:

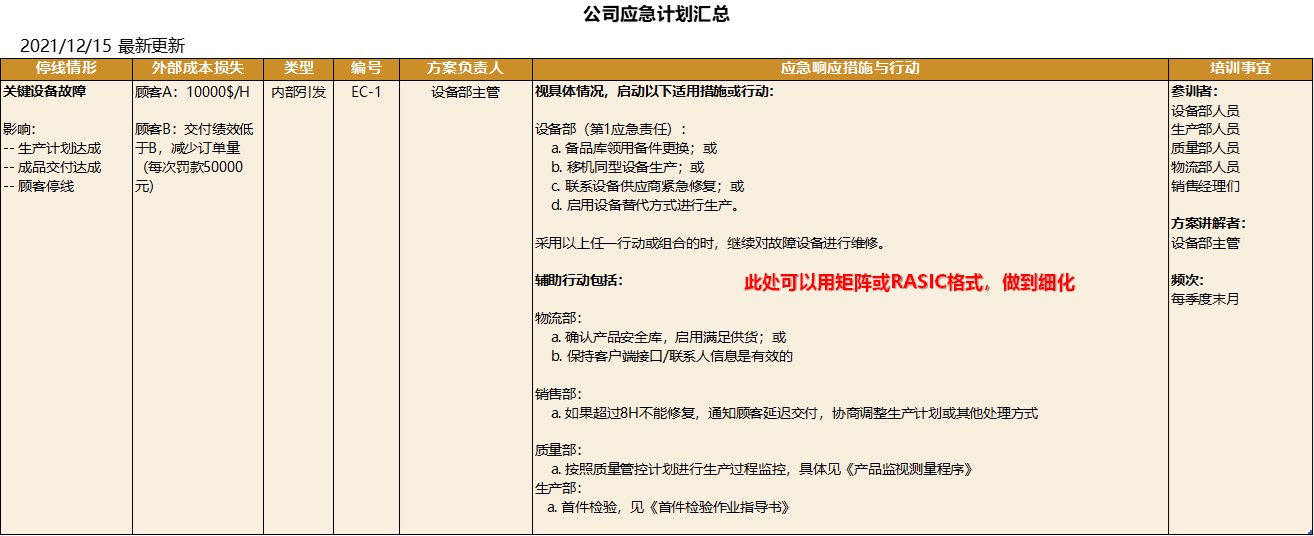

6. 应急计划中包含制定和实施适当的员工培训和意识(写进方案),参考示例(仅设备的方案):

结束语

因篇幅有限,本文仅以设备故障角度进行的分享,只为抛砖引玉。

应急计划不应局限在宏观层面,应有针对性的风险分析和制定(如对设备的具体故障现象来制定或者结合设备维修用时来制定等综合考虑),制定适合自己企业的应急方案并可执行,才是有效的方案。

总之,组织的设备没有造成顾客停产,就赚了。

感谢您的阅读。